Společnost KRONE je německý strojírenský koncern, který se zabývá výrobou zemědělské techniky, návěsů a přívěsů pro silniční dopravu. Pokud jde o zemědělskou techniku, firma patří mezi přední světové výrobce sklizňové techniky pro pícniny. Vyrábí diskové žací stroje, obraceče a shrnovače píce, samosběrací a senážní vozy, lisy na kulaté i hranaté balíky a samojízdné sklizňové stroje, jako jsou řezačky a velkoplošné samojízdné sekačky.

Součástí holdingu je i divize užitkových vozidel, která vyrábí návěsy a přívěsy pro silniční nákladní dopravu. Jde zejména o plachtové, kontejnerové, skříňové a mrazírenské návěsy pro tahače, které se používají v mezinárodní kamionové dopravě. Ve finančním roce 2023/24 koncern Krone Group zaměstnával průměrně 6 217 zaměstnanců, přičemž obrat dosáhl přibližně 2,4 miliardy eur.

Protože většina výroby je soustředěna v závodech ve Wertle, Herzlake a Lübtheenu v Německu, potýká se jako všechny evropské podniky v důsledku demografického vývoje s nedostatkem pracovníků. Jednou z cest, jak tento problém řešit, je automatizace a robotizace. Článek popisuje dva projekty robotizace výroby a výrobní logistiky: automatizaci stávající výroby ve Wertle a výstavbu „chytré továrny“ na zelené louce v Ibbenbürenu.

Automatizace výroby a intralogistiky ve Wertle

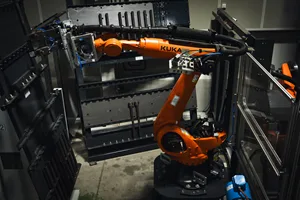

Závod v obci Wertle v Dolním Sasku je klíčovým místem pro výrobu užitkových návěsů Krone a má přibližně 200 zaměstnanců, kteří ročně vyrobí kolem 2 000 vozidel. Firma zde působí již od 60. let 20. století a v současné době tento závod patří ve svém oboru mezi největší evropské výrobce. Ve spolupráci s firmou Silver Robotics, která je dceřinou společností koncernu Krone, zde byla vybudována plně automatizovaná buňka s šestiosými manipulačními a svařovacími roboty značky KUKA, které plní své úkoly ve spolupráci s autonomními mobilními roboty, například KMP 1500P.

Kompaktní mobilní robot KMP 1500P nemá žádný problém ani s rozměrnými a těžkými součástmi. Uveze až 1,5 t a díky diferenciálnímu pohonu se ve výrobním prostředí pohybuje velmi obratně. Integrované 3D kamery a laserové skenery zajišťují flexibilní navigaci a bezpečnost i v prostředí, v němž se kromě robotů a vozíků pohybují také lidé. Nepřetržitý provoz robotu zajišťuje indukční nabíjení.

Zásobování svařovacích robotů materiálem je nyní automatizováno a vysokozdvižné vozíky budou z výroby z velké části vyřazeny. Autonomní roboty přivážejí materiál, jako jsou tlakové nádoby vzduchojemů nebo prvky dveří návěsu. Manipulační robot umístí polotovar do svařovací buňky. Hotové sestavy jsou odtud také automaticky odváženy.

„Nyní se dokážeme obejít bez velkého množství dopravníkové techniky a zároveň výrazně zvýšit efektivitu našich výrobních a intralogistických procesů,“ vysvětluje René Mecklenburg, výkonný ředitel firmy Silver Robotics. Ve výrobním závodě pracují člověk a stroj bok po boku: „Zaměstnanci se starají o přípravu dílů a kontrolu kvality, zatímco roboty vykonávají fyzicky náročné svařovací práce. Tímto způsobem zbavujeme zaměstnance těžkých a monotónních úkolů, práci lépe organizujeme a zvyšujeme bezpečnost,“ dodává René Mecklenburg.

Volker Perk, výrobní ředitel skupiny Krone Commercial Vehicle Group, vnímá robotiku jako klíčovou součást pro zajištění budoucnosti své firmy: „Chceme i v budoucnu v Německu pokračovat ve výrobě návěsů pro nákladní automobily, jako je náš Profi Liner. Abychom toho dosáhli, musíme automatizovat procesy, protože pro mnoho požadovaných úkolů už prostě nemůžeme najít kvalifikované pracovníky. Robotika nám dává příležitost školit naše zaměstnance k provádění efektivnějších činností nebo činností vytvářejících vyšší hodnotu.“

Výstavba chytré továrny v Ibbenbürenu

V Ibbenbürenu v Severním Porýní – Vestfálsku postavila firma Krone pro svou dceřinou společnost Green Teuto Systemtechnik GmbH (GTS) novou továrnu na zelené louce. Tato továrna je určena k rozšíření výrobních kapacit koncernu Krone: vyrábějí se zde svařované sestavy, které se následně lakují a montují do zemědělských strojů. Své služby firma nabízí i externím zákazníkům.

Pro optimalizaci výroby využívá tento závod datové systémy včetně propojení s platformou Cybus Connectware. Jde o platformu internetu věcí (IoT), která umožňuje propojení řídicích systémů strojů a dat ze senzorů a aplikací napříč celým závodem. Podporuje sledování stavu strojů a zařízení (condition monitoring), prediktivní údržbu, správu energií nebo dokladování průběhu výroby (traceability). Nabízí vysokou škálovatelnost, zabezpečení dat (secure-by-design) a kompatibilitu s Kubernetes (open-source platforma pro orchestraci kontejnerů), nástroji CI/CD (Continuous Integration / Continuous Delivery/Deployment) a hybridními cloudy. Jde tedy o skutečnou „chytrou továrnu“, smart factory.

Každý stroj, každý robot, každý přepravní vozík je zde propojen do sítě. To umožňuje okamžitě reagovat na všechny nežádoucí změny, ať jde o překročení tolerancí při výrobě nebo poruchu zařízení. Celý systém přitom využívá strojové učení, aby uměl automaticky reagovat i při měnících se podmínkách.

Jak do chytré výroby vstupuje robotizace? „V minulosti jsme automatizovali pouze vlastní výrobu, např. svařování. V určitém okamžiku nám ale bylo jasné následující: abychom byli schopni celý závod provozovat efektivně a hospodárně, musíme automatizovat a robotizovat také tok materiálu a obsluhu výroby,“ říká Jochen Rolling, generální ředitel firmy GTS. Právě zde je prostor pro roboty KUKA.

Společnost Krone na své cestě k plné automatizaci sleduje třífázový koncept. Prvním krokem je vytvoření holistického pohledu na automatizaci výrobních procesů. V návaznosti na to se řeší přeprava materiálu prostřednictvím autonomních mobilních robotů (AMR). Třetí fází je pak automatizovaná manipulace s díly.

V současné době pracuje devět svařovacích a manipulačních robotů synchronně se dvěma obráběcími centry a automatickou měřicí buňkou v jednom výrobním ostrůvku. Roboty nepřetržitě komunikují s autonomními přepravními vozíky. To umožnilo v podstatě eliminovat prostoje při čekání na materiál. Výrobu lze flexibilně přizpůsobovat měnícím se podmínkám. Automatizace a robotizace řeší také nedostatek personálu, který je nyní kritický a stává se omezujícím faktorem.

V závodě v Ibbenbürenu jsou nyní v ve zkušebním provozu první mobilní roboty KMP 3000P. Ve výrobních halách dokážou přemístit až tři tuny, v tandemu dokonce dvakrát tolik, a pohybovat se přesně a všesměrově i v těch nejtěsnějších prostorech.

Berou roboty lidem práci?

Automatizace neznamená konec lidské práce, ale spíše jí dodává novou hodnotu. „Obsluhu vysoce automatizovaných buněk zaměstnanci vnímají jako práci budoucnosti,“ říká Jochen Roling. René Mecklenburg dodává: „Vidíme, že se lidé v rámci podniku na tyto pozice aktivně hlásí.“ Svou roli hraje i ergonomie: „Nová pracovní místa jsou bezpečnější a fyzicky méně náročná. To je činí atraktivními – zejména pro mladší generaci,“ říká Volker Perk. Na trhu práce není zájem o stále se opakující monotónní činnosti nebo manipulaci s těžkými břemeny. Potom jsou tu nebezpečí spojená se samotným svařováním: od toxických plynů a výparů až po riziko popálenin a úrazu elektrickým proudem. „Na tyto pozice prostě nemůžeme najít žádné lidi. Robotika nám pomáhá udržet si konkurenceschopnost našich poboček i v době demografických změn,“ zdůrazňuje Volker Perk. Automobilový průmysl se svými velkými objemy výroby ukázal firmě Krone cestu: „Ve velkosériové výrobě neexistuje žádná ekonomická alternativa k automatizaci. Ovšem dnes to platí i pro menší série, například ty, které jsou běžné při výrobě individuálně konfigurovaných zemědělských strojů.“

Společnost Krone považuje spolupráci se společností KUKA za strategicky důležitou. „KUKA nejen dodává roboty, ale také přináší systémové myšlení. Učíme se společně a rozvíjíme se společně,“ říká Volker Perk.

Výhledy do budoucna: automatizace montáže malosériové výroby

René Mecklenburg vidí do budoucna další potenciál v automatizaci montážních prací: „Zejména u produktů s širokou škálou variant musíme implementovat automatizaci, aniž bychom přišli o flexibilitu.“ Rostoucí tempo digitalizace umožňuje shromažďovat velká množství dat a ta potom zpracovávat pomocí umělé inteligence. „Systémy se učí rozpoznávat chyby a samy se optimalizovat,“ říká Volker Perk. „Na tom můžeme dále stavět.“

(KUKA Robotics Czech s.r.o.)

Roboty KUKA umožňují ve společnosti Krone realizovat moderní, inteligentní a udržitelnou výrobu ***KUKA@KRONE_300_dpi_Press (21) (1).png***

Ve společnosti Krone ve Werlte plánují vysokozdvižné vozíky z bezpečnostních důvodů nahradit mobilními roboty ***KUKA@KRONE_300_dpi_Press (86).png***

Nabíjení mobilních robotů KMP obstarává mj. konduktivní dokovací stanice ***KUKA@KRONE_300_dpi_Press (94) (1).png***

Mobilní robot KMP 1500P dodává 100litrové tlakové nádoby do svařovací stanice s centimetrovou přesností ***KUKA@KRONE_300_dpi_79.png***

V závodě GTS v Ibbenbürenu jsou vedle mobilních robotů KMP 1500P využívány i větší KMP 3000P ***KUKA@KRONE_300_dpi_Press (6).png***

KMP 3000P může přepravovat náklady do tří tun a ve spojení s druhou plošinou dokonce dvojnásobek této hmotnosti ***KUKA@KRONE_300_dpi_Press (25).png***

KUKA

KUKA je jedním z předních světových dodavatelů inteligentních a úsporných automatizačních řešení, který nabízí širokou škálu produktů, včetně průmyslových robotů, autonomních mobilních robotů (AMR), řídicích systémů, softwaru a cloudových digitálních služeb. Klade velký důraz na inovace, kvalitní zákaznický servis a neustálý vývoj nových produktů a řešení, která umožňují zefektivnit výrobní procesy, zvýšit produktivitu a snížit náklady.

Poskytuje plně propojené výrobní systémy, které zajišťují hladkou a efektivní integraci do výroby v různých průmyslových odvětvích. Klíčové trhy zahrnují automobilový průmysl se zaměřením na e-mobilitu a baterie, elektroniku, kovy a plasty, spotřební zboží, potravinářství, e-commerce, logistiku a stavebnictví.

Foto: KUKA